自粘结铁芯技术介绍:

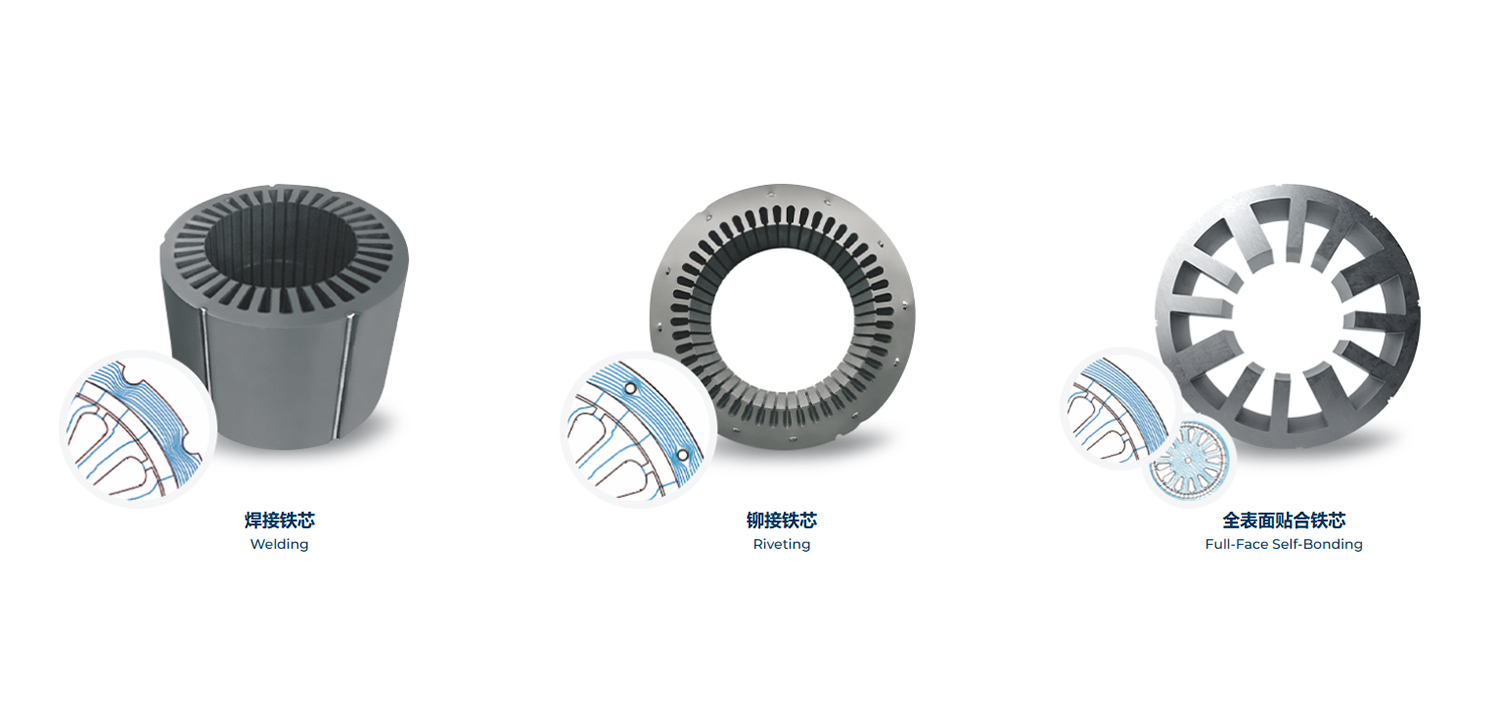

自粘结铁芯是一种新型电机铁芯技术,通过在硅钢片表面涂覆特殊胶粘剂,该胶粘层一方面具有普通硅钢的表面绝缘作用,另一方面,在堆叠固化形成牢固的整体铁芯后,替代了传统的点胶、铆接、焊接方式。这种技术能够显著减少铁芯内部的空隙,降低涡流和磁滞损耗,提升铁芯整体强度并实现铁芯自由尺寸设计,甚至可以进行全表面精加工,从而提高电机的设计能力、效率和可靠性。

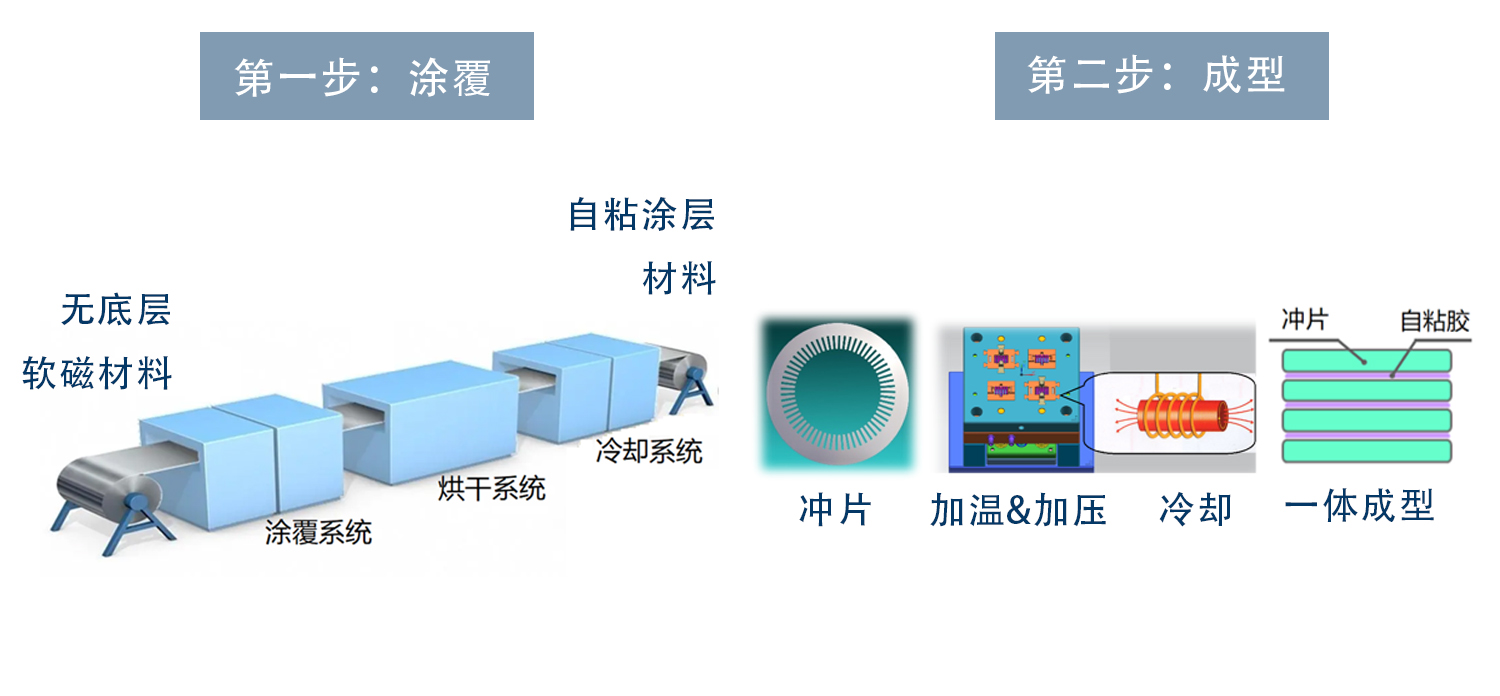

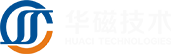

自粘结铁芯的制造过程包括以下几个关键步骤:

硅钢片的预处理:确保表面干净、平整。

涂覆胶粘剂:在硅钢片表面涂覆特制的胶粘剂,该胶粘剂一方面起到绝缘性能要求,另一方面要满足粘接性能要求。本过程为卷料涂覆。

冲压:根据需要冲成特定的散片形状。

堆叠与压紧:将硅钢片堆叠起来,在特定模具内进行压紧定型。

固化处理:通过加热加压固化,使铁芯片间紧密结合成为一个整体。

后处理:无需清理工序,检测后确保铁芯机械尺寸和磁性能,即可出货。

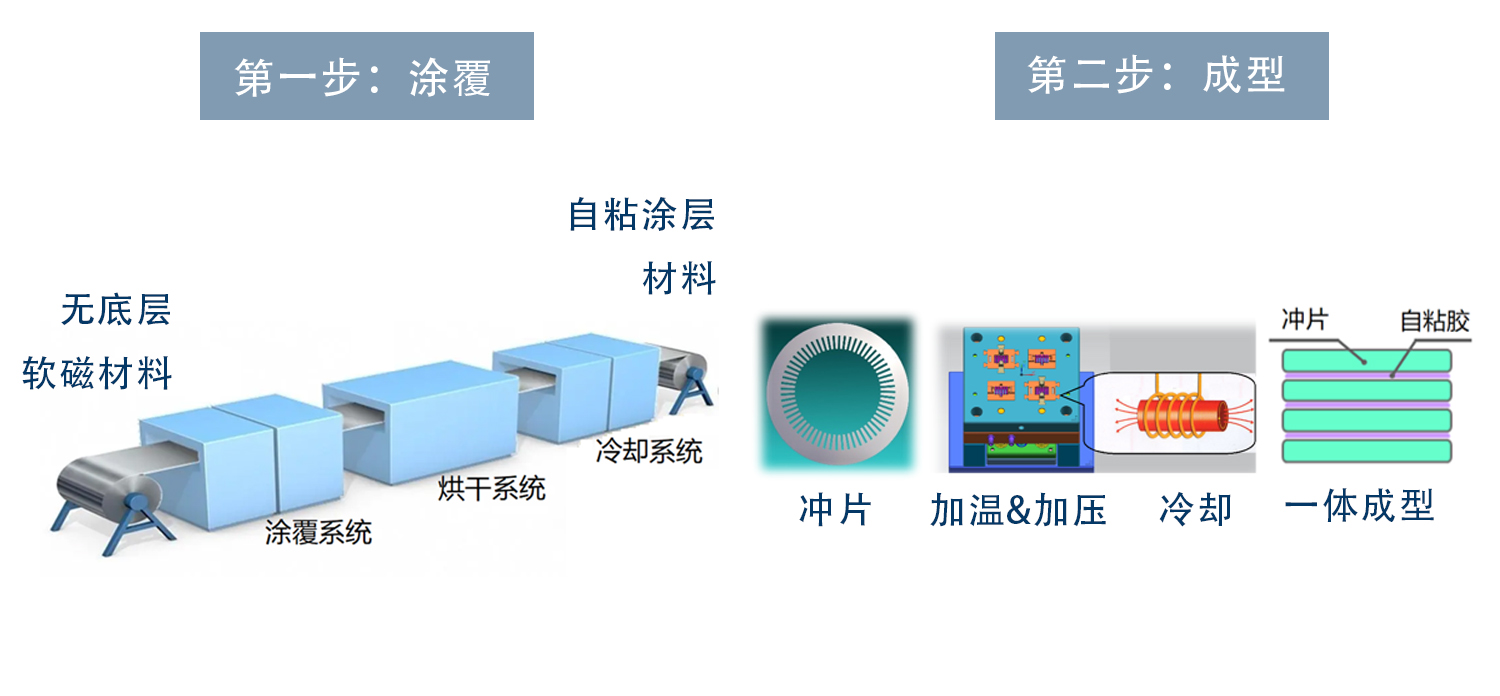

自粘结铁芯相比传统的铆接和焊接方式,具有以下优点:

减少涡流和磁滞损耗:没有铆接、焊接等工序对铁芯材料的涂层破坏,降低涡流和磁滞损耗,提高电机效率。

降低噪音和振动:铁芯层与层之间无任何缝隙,减少高速旋转时的振动,降低噪音,提升电机的整体性能。

提高结构强度:通过特殊涂层的应用和高温固化,铁芯垂直拉拔力大于2N/mm2以上,显著提升整体结构强度,利于NVH测试结果。

简化制造工艺:减少了端板、压圈等紧固件的使用,简化了铁芯装配过程。

优化设计:允许设计师更自由地调整铁芯的形状和尺寸,优化电机内部的磁通布局,提高电机效率和性能。

华磁技术的自粘结铁芯能够在行业中处于前端地位,主要得益于其在材料、工艺、技术创新以及应用场景拓展等方面的核心优势。

以下是走在行业前端的关键原因:

1.先进的材料与工艺技术

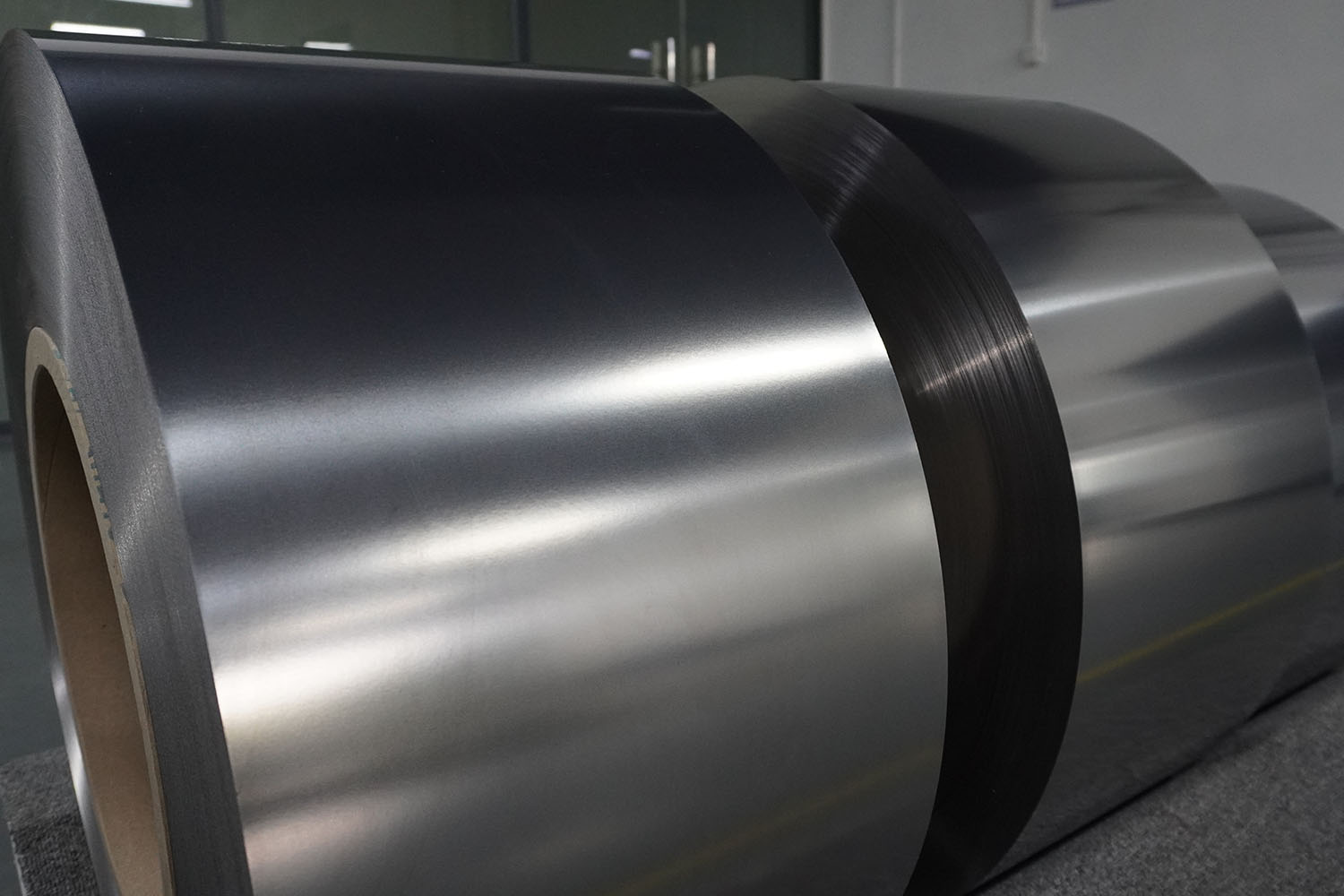

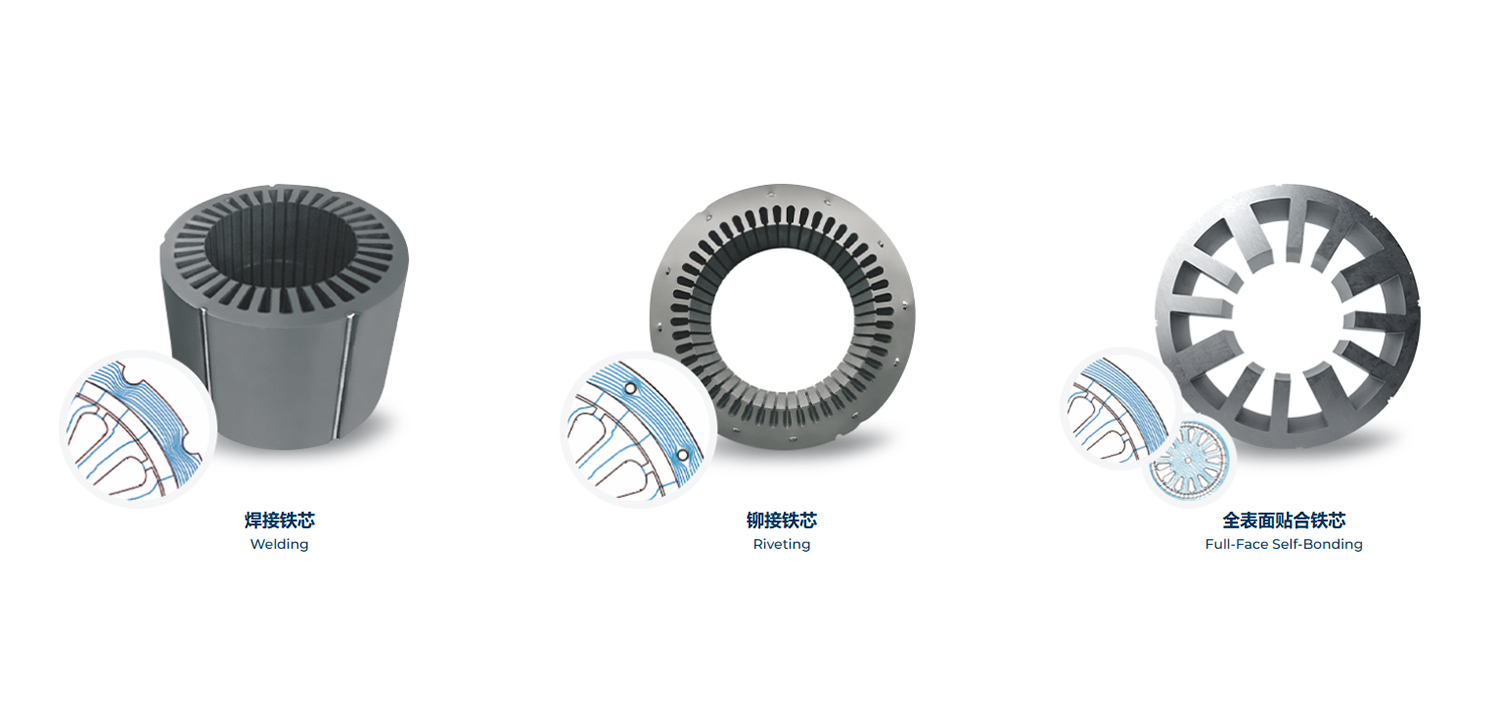

超薄硅钢片应用:华磁采用0.05-0.15mm超薄硅钢片,相比传统0.2mm以上硅钢片,能显著降低涡流损耗,提高电机效率。

1J22(铁钴钒合金)的应用:采用0.1-0.35的1J22合金带材,相比硅钢铁芯,同功率密度下,体积减小30%,同体积下,功率密度提高35%以上。

精密涂覆设备:自研的涂覆设备,可实现2um以内的精密涂覆,有利于粘接力和叠片系数的优化设计。

定制耐高温自粘涂层:涂层耐温达220℃,精准控制B阶段涂层反应程度,结合B-C的对应合理参数,确保粘接均匀性,避免应力集中,提高铁芯稳定性。

华磁自粘结铁芯工艺通过特殊涂层的应用和高温固化,使铁芯片间紧密结合,从而显著提升整体结构的强度。与传统的铆接方式相比,华磁自粘结铁芯具有更高的稳定性。它能够减少涡电流的发生,降低高速旋转时的振动,进一步提升电机的效率和降低噪音振动水平(NVH),从而提高整体性能。

2.显著的技术优势

低损耗与高效率:自粘结铁芯可减少涡流损耗15%-30%,提高电机能效,适用于高速、高功率密度应用。

优异的散热性能:胶粘剂填充片间空隙,提升轴向热传导,使电机温升更均匀,适用于高温环境(如200℃以上)。

低噪音与高稳定性:粘接力远高于传统铆接或焊接,有效抑制磁致伸缩噪音,抗震抗冲击能力强。

3.自动化生产与设计灵活性

全自动化产线:提高生产效率和一致性。

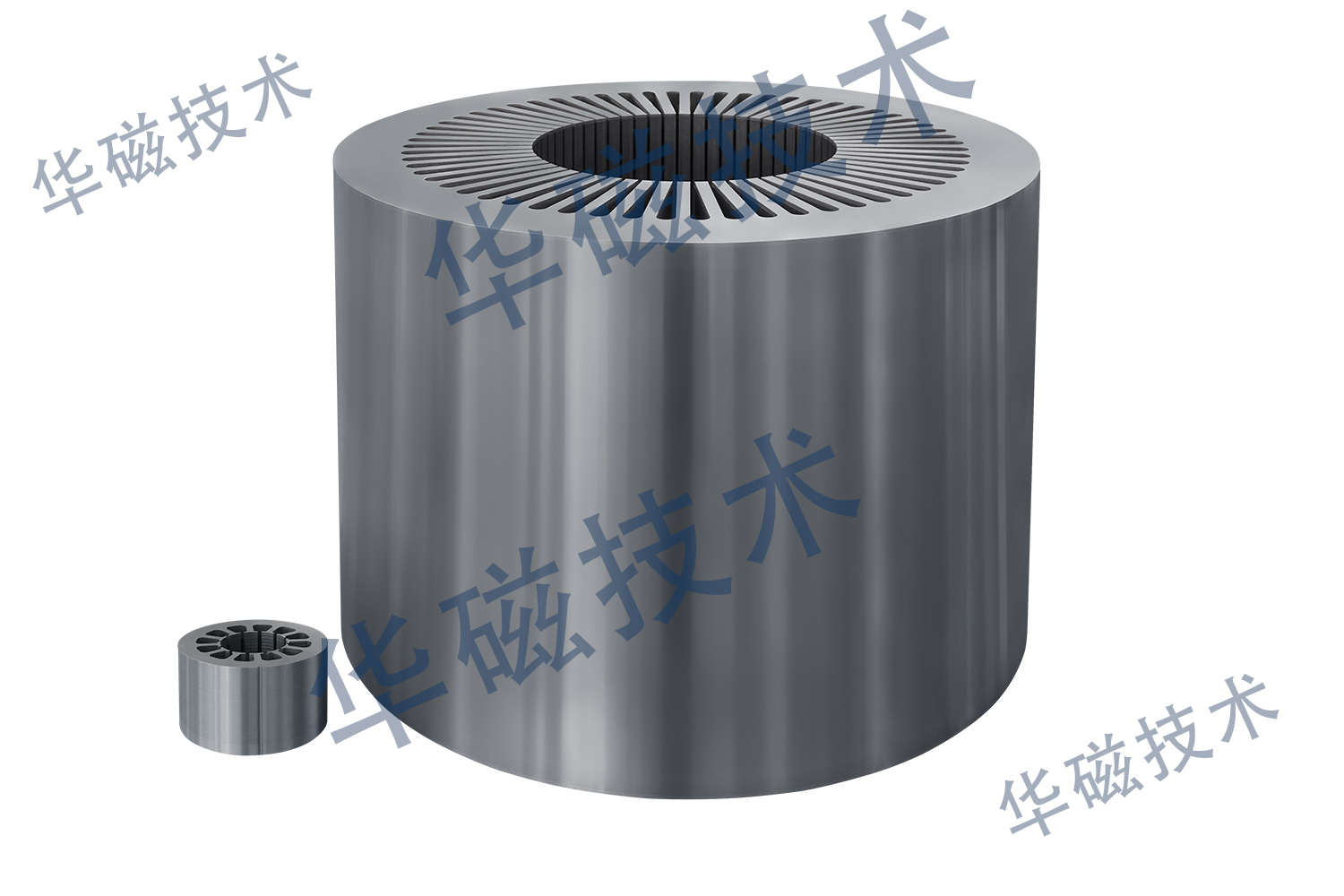

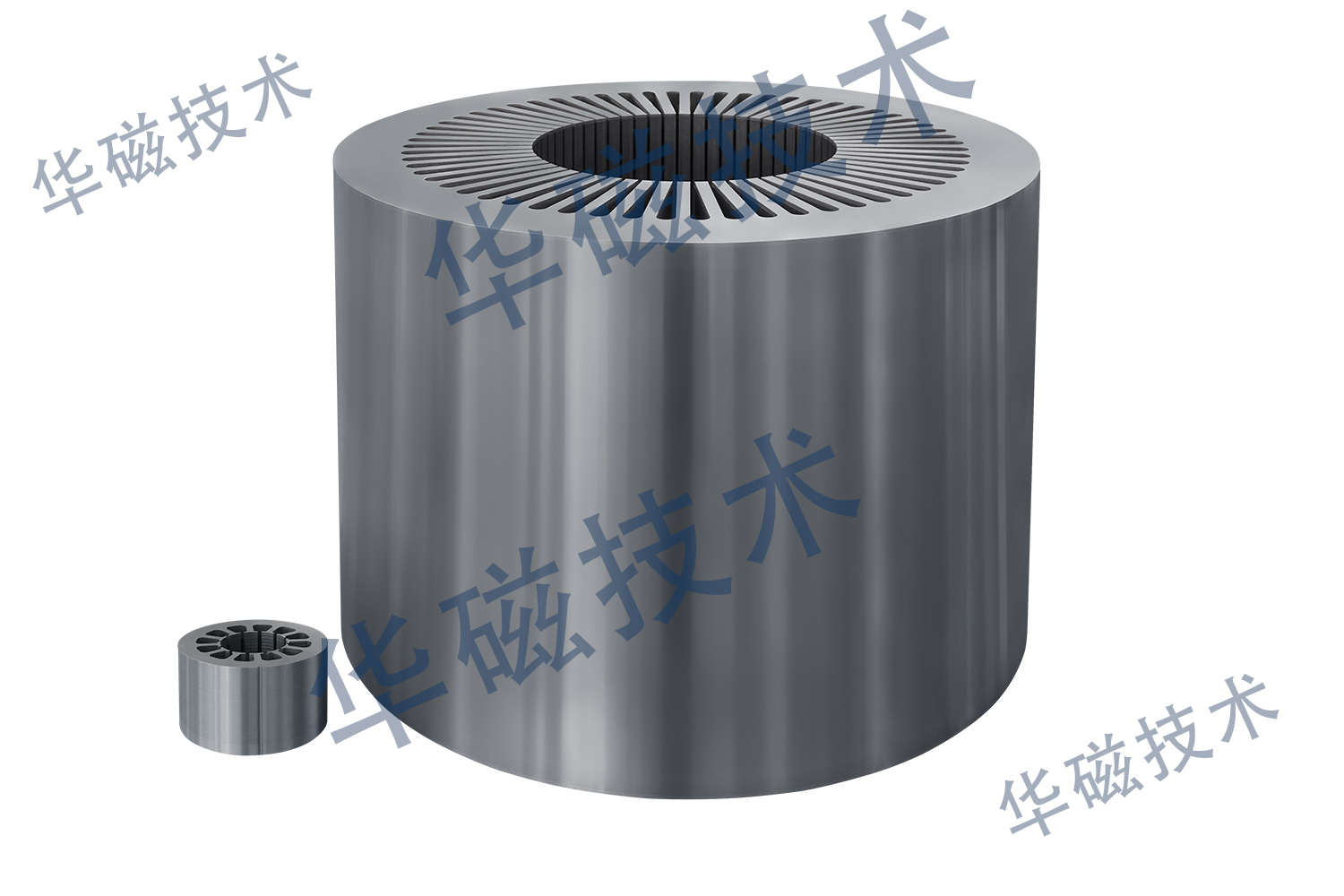

小型化与定制化能力:无需铆焊结构限制,最小铁芯尺寸可达10mm以下,适用于微型电机和特殊结构设计。

4. 主要应用场景

低空飞行器领域:效率高、噪音低、设计灵活性高,满足低空飞行器小型化、高频化的趋势。

机器人领域:提供了高效、稳定、静音和空间优化的电机解决方案。

磁悬浮高速电机领域:噪音低、提高电机的运行效率和能源利用率。

航空航天与无人机领域:轻量化、耐高温特性使其成为航空电机的理想选择。

氢燃料与工业电机:应用于氢燃料空压机电机,耐高温性能突出。

总结

华磁自粘结铁芯的前端地位源于其材料创新、精密工艺、自动化生产及广泛的应用。随着低空飞行器、机器人、新能源、航空航天等行业的快速发展,其技术优势将进一步巩固其市场竞争力,未来还将在更多高效电机领域发挥关键作用。

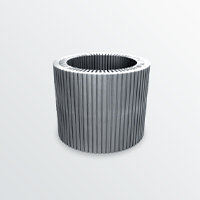

低空飞行器电机铁芯

低空飞行器电机铁芯 低空飞行器电机铁芯航空航天电机铁芯

低空飞行器电机铁芯航空航天电机铁芯 航空航天电机铁芯

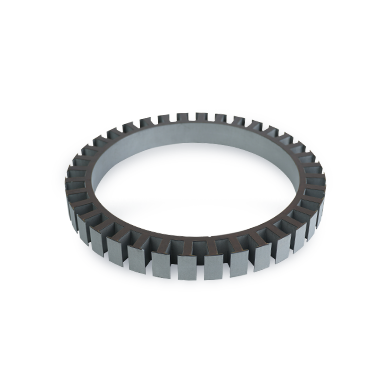

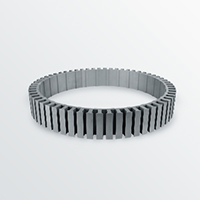

航空航天电机铁芯 航空航天电机铁芯磁悬浮高速电机铁芯

航空航天电机铁芯磁悬浮高速电机铁芯 磁悬浮高速电机铁芯

磁悬浮高速电机铁芯 磁悬浮高速电机铁芯氢燃料电池空压机铁芯

磁悬浮高速电机铁芯氢燃料电池空压机铁芯 氢燃料电池空压机铁芯

氢燃料电池空压机铁芯 氢燃料电池空压机铁芯空心杯电机铁芯

氢燃料电池空压机铁芯空心杯电机铁芯 空心杯电机铁芯

空心杯电机铁芯 空心杯电机铁芯特种电机铁芯

空心杯电机铁芯特种电机铁芯 特种电机铁芯

特种电机铁芯 特种电机铁芯极薄硅钢

特种电机铁芯极薄硅钢 极薄硅钢

极薄硅钢 极薄硅钢特种软磁合金

极薄硅钢特种软磁合金 特种软磁合金

特种软磁合金 特种软磁合金自粘硅钢

特种软磁合金自粘硅钢 自粘硅钢

自粘硅钢 自粘硅钢

自粘硅钢 eVTOL低空飞行器低空飞行器电机铁芯是低空飞行器的关键部件,需要具备高磁导率,低损耗和高安全特性以确保电机的高效率。

eVTOL低空飞行器低空飞行器电机铁芯是低空飞行器的关键部件,需要具备高磁导率,低损耗和高安全特性以确保电机的高效率。 无人机低空飞行器电机铁芯是低空飞行器的关键部件,需要具备高磁导率,低损耗和高安全特性以确保电机的高效率。

无人机低空飞行器电机铁芯是低空飞行器的关键部件,需要具备高磁导率,低损耗和高安全特性以确保电机的高效率。 航空航天在航空应用中,电机铁芯需要在特殊环境下保持高性能,因此对材料的选择和制造工艺有着严苛的要求。

航空航天在航空应用中,电机铁芯需要在特殊环境下保持高性能,因此对材料的选择和制造工艺有着严苛的要求。 人形机器人机器人电机铁芯是机器人运动系统的核心部件,它直接影响到电机的效率、功率密度和控制精度。

人形机器人机器人电机铁芯是机器人运动系统的核心部件,它直接影响到电机的效率、功率密度和控制精度。 磁悬浮空压机电机铁芯在工业领域的重要性不言而喻,它不仅是电机的核心部件,更是提升工业设备性能、效率和可靠性的关键因素。

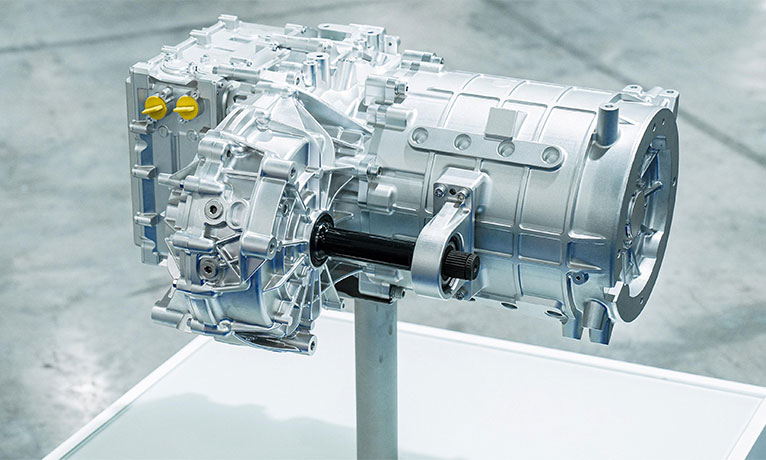

磁悬浮空压机电机铁芯在工业领域的重要性不言而喻,它不仅是电机的核心部件,更是提升工业设备性能、效率和可靠性的关键因素。 汽车主驱电机铁芯在新能源领域的应用不仅有助于提升产品性能,还符合环保和节能的趋势,市场前景广阔。

汽车主驱电机铁芯在新能源领域的应用不仅有助于提升产品性能,还符合环保和节能的趋势,市场前景广阔。 医疗设备在医疗设备领域,电机铁芯的重要性体现在其对设备性能、精度和可靠性的关键支撑作用。

医疗设备在医疗设备领域,电机铁芯的重要性体现在其对设备性能、精度和可靠性的关键支撑作用。